PLC與現場總線在工廠能源監測管理系統中的應用

隨著工業自動化和信息化的深度融合,工廠能源監測管理系統在現代制造業中扮演著關鍵角色。該系統旨在實時監控、分析和優化能源消耗,提高能源利用效率,降低運營成本。在計算機系統集成框架下,可編程邏輯控制器(PLC)和現場總線技術的應用成為實現這一目標的核心支撐。本文將探討PLC與現場總線在工廠能源監測管理系統中的具體應用、優勢及其集成方式。

PLC作為工業控制系統的核心設備,在能源監測中負責數據采集和控制執行。在工廠環境中,PLC通過連接各類傳感器(如電能表、流量計、溫度傳感器等),實時采集能源消耗數據,包括電力、水、氣等。例如,PLC可以監測生產設備的功耗,并在非生產時段自動關閉空閑設備,從而實現節能。PLC支持邏輯控制功能,能夠根據預設算法調整設備運行參數,優化能源分配。在系統集成中,PLC通過通信模塊與上位計算機系統連接,將數據上傳至能源管理軟件,實現數據的集中處理和分析。

現場總線技術為PLC與現場設備之間的通信提供了高效、可靠的網絡平臺。現場總線(如PROFIBUS、Modbus、CAN等)是一種數字化、串行的通信協議,能夠連接多個分布式設備,減少布線復雜度,提高系統靈活性。在能源監測系統中,現場總線用于構建一個集成的網絡,使PLC能夠與傳感器、執行器等設備進行實時數據交換。例如,通過Modbus協議,PLC可以同時讀取多個電能表的數據,實現對整個車間的能源監控。現場總線的優勢在于其抗干擾能力強、傳輸速率高,且支持遠程診斷和維護,這使得系統在惡劣工業環境中仍能穩定運行。

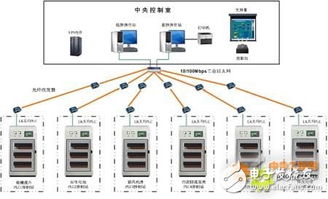

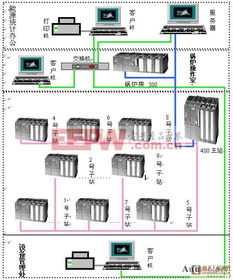

在計算機系統集成的視角下,PLC與現場總線的結合構建了一個分層式的能源監測架構。底層由PLC和現場總線網絡組成,負責現場數據采集和設備控制;中層通過工業以太網或OPC協議將數據傳送到上位機系統;上層則由能源管理軟件(如SCADA或MES系統)進行數據分析、報表生成和決策支持。這種集成方式不僅實現了數據的實時性和準確性,還支持系統的可擴展性,便于后續添加新設備或功能。例如,當工廠擴建時,只需通過現場總線接入新PLC節點,即可無縫集成到現有系統中。

PLC與現場總線的應用為工廠能源監測管理系統帶來了顯著效益。一方面,它提高了能源數據的透明度和可追溯性,幫助企業識別能耗高峰和浪費環節,從而制定針對性的節能措施。另一方面,通過自動化控制,系統能夠快速響應能源需求變化,例如在電網負荷高峰時自動切換至備用能源,降低電費支出。據統計,應用此類系統的工廠可節能10%-20%,同時減少碳排放。

實施過程中也面臨挑戰,如設備兼容性、網絡安全和維護復雜性。因此,在系統集成時,需選擇標準化協議,并加強網絡防護。隨著工業物聯網(IIoT)和人工智能的發展,PLC與現場總線將更緊密地融合,實現預測性能源管理和智能化優化。

PLC和現場總線在工廠能源監測管理系統中的應用,是計算機系統集成在工業領域的成功典范。它們不僅提升了能源管理效率,還推動了工廠的可持續發展。企業應積極采用這些技術,以應對日益嚴峻的能源挑戰。

如若轉載,請注明出處:http://www.mbroom.cn/product/6.html

更新時間:2026-01-11 03:18:15