工業電機控制設計中的數據高效處理經驗分享

在工業電機控制系統的設計中,數據處理環節是確保控制精度、響應速度和系統穩定性的關鍵。作為一名長期從事工業電機控制設計的工程師,我總結了以下幾點數據處理經驗,希望能為同行提供參考。

一、實時采集與預處理

工業電機運行過程中產生的數據量龐大且多變,包括電流、電壓、轉速、溫度等參數。必須采用高精度傳感器和模數轉換器(ADC)進行實時采集。采集到的原始數據往往含有噪聲,需通過數字濾波技術(如低通濾波、中值濾波)進行預處理,以剔除高頻干擾,保留有效信號。例如,在變頻器控制中,使用滑動平均濾波可有效平滑電流采樣值,避免誤觸發保護機制。

二、數據融合與特征提取

單一傳感器數據可能無法全面反映電機狀態,因此需進行多源數據融合。通過卡爾曼濾波或互補濾波算法,將編碼器位置數據與電流反饋結合,可準確估算電機轉速和負載轉矩。從預處理后的數據中提取關鍵特征,如電流諧波、振動頻譜等,有助于早期診斷電機故障(如軸承磨損或絕緣老化)。在實際項目中,我們通過實時分析電流波形中的諧波成分,成功預測了多臺電機的絕緣失效,避免了生產線停機。

三、控制算法與數據優化

電機控制核心算法(如矢量控制、直接轉矩控制)嚴重依賴數據處理質量。為提高動態響應,需優化數據采樣頻率與控制器更新周期匹配。例如,在伺服電機應用中,我們將電流環采樣頻率設置為10kHz,并通過定點運算替代浮點運算,減少了DSP處理延遲。利用查找表(LUT)存儲電機參數(如磁鏈曲線),可顯著提升實時計算效率。

四、數據存儲與回溯分析

工業電機長期運行數據是優化控制的寶貴資源。設計時需規劃數據存儲策略,采用環形緩沖區存儲實時數據,并定期將關鍵參數(如峰值電流、運行時長)寫入非易失存儲器。通過歷史數據回溯,我們曾分析出某型號電機在特定負載下的效率下降規律,進而改進了PID參數整定,使整體能耗降低15%。

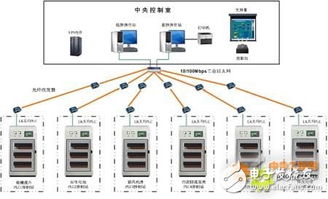

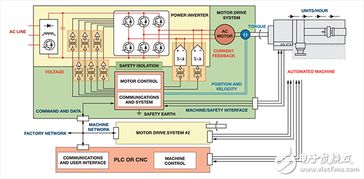

五、通信與系統集成

現代電機控制系統常集成于工業物聯網(IIoT)架構中。數據通過以太網、CAN或Modbus協議上傳至監控平臺時,需注意數據包格式統一與時間戳同步。我們采用壓縮算法減少網絡負載,并為關鍵數據添加校驗位,確保傳輸可靠性。在一條自動化產線改造中,通過統一數據處理協議,實現了上百臺電機的集中監控與智能調度。

六、實踐經驗與注意事項

- 抗干擾設計:電機強電磁環境易導致數據異常,需加強屏蔽與接地,并在軟件中加入數據合理性校驗。

- 實時性平衡:根據控制需求權衡數據處理復雜度,避免過度計算影響實時性能。

- 標準化處理:制定企業級數據規范,如統一單位、量綱和采樣周期,便于后續分析與維護。

數據處理在工業電機控制中絕非輔助環節,而是直接影響系統效能與可靠性的核心技術。通過精細化采集、智能融合與優化算法,不僅能提升控制精度,更能挖掘數據價值,推動電機系統向高效、智能化方向發展。隨著邊緣計算與AI技術的融合,實時數據處理將為電機控制帶來更多突破。

如若轉載,請注明出處:http://www.mbroom.cn/product/4.html

更新時間:2026-01-11 09:30:26